Sârmă de sudare din aluminiu

ER5087 Sârmă de sudare din aluminiu cu magneziu

5087 este de aproximativ 4,5% metal de umplutură de aluminiu de magneziu a adăugat Micro ZR care acționează ca reactor de cereale, are o rezistență excelentă, o rezistență excelentă la coroziune, o mai bună proprietate de îndoire și rezistența excelentă a sensibilității la fisurare la cald, recomandat pentru sudarea aliajelor din aluminiu forjat din seria 5000, 6000 seria și 7000, precum 5083.6005 a, 6082,70055,7020 Nave, instalații offshore, rezervoare de depozitare, transport feroviar, trenuri de mare viteză, automobile și alte industrii.

Descriere produs

ER5087 Sârmă de sudare din aluminiu cu magneziu - Soluție de aliaj de precizie pentru unirea ușoară de metal

Caracteristici ale produsului

- Stabilitatea compoziției: Proiectat pentru a menține raporturi consistente de magneziu și aluminiu, reducând defectele din sudură.

- Rezistență la coroziune: Oferă o rezistență fiabilă împotriva oxidării și degradării mediului în aplicațiile marine și auto.

- Weldabilitate: Optimizat pentru procesele de sudare TIG și MIG, asigurând fuziunea netedă și stropirea minimă în timpul operațiunilor de îmbinare.

Descriere produs

ER5087 Sârmă de sudare din aluminiu cu magneziu este formulată în mod specific pentru unirea aliajelor de aluminiu-magneziu de înaltă rezistență. Elementele de aliere sunt echilibrate pentru a sprijini stabilitatea constantă a arcului și adâncimea de penetrare, în special potrivită pentru structurile marine, cadrele de transport și componentele industriale ușoare.

Firul este fabricat în conformitate cu respectarea strictă la standardele AWS A5.10, asigurând precizia dimensională și consistența chimică. Certificat pentru procesele de sudare industrială, ER5087 permite un control precis asupra formării mărgele și proprietăților metalurgice, reducând cerințele de finisare post-sudură și menținând integritatea structurală.

Specificații tehnice

| Parametru | Valoare |

| Tip de aliaj | Aluminiu-magneziu |

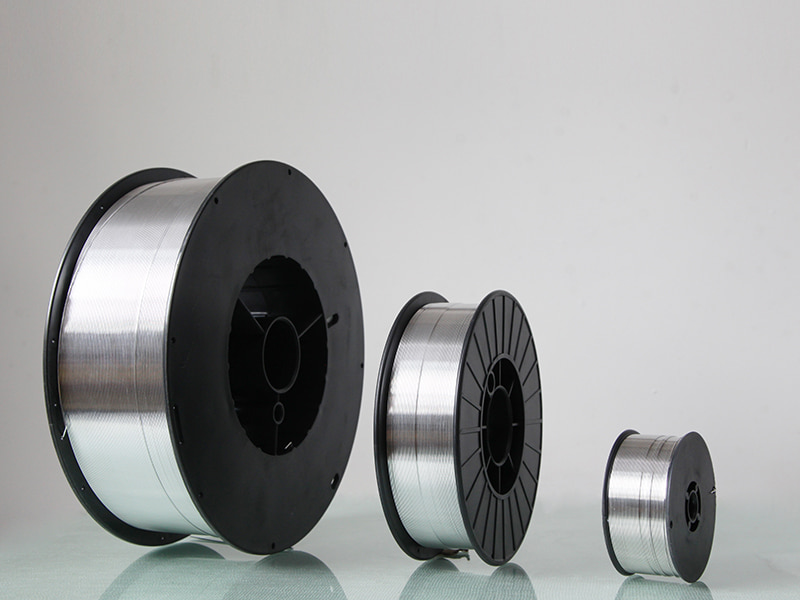

| Diametru | 1,2 mm, 1,6mm |

| Rezistență la tracțiune | 260-300 MPA |

| Elongaţie | 12-18% |

| Gama de topire | 580-640 ° C. |

| Standard | AWS A5.10 ER5087 |

Aplicații

Acest fir de sudare este potrivit pentru următoarele scenarii industriale:

- Structuri ale navelor marine, inclusiv coca și punțile realizate din aliajele din aluminiu din seria 5xxx

- Șasiu auto și rame ușoare care necesită rezistență la coroziune și integritate structurală

- Echipamente industriale și rezervoare de depozitare fabricate cu foi de aliaj de aluminiu-magneziu

FAQ

Ce procese de sudare sunt compatibile cu firul ER5087?

ER5087 este compatibil atât cu procesele de sudare MIG (GMAW), cât și cu TIG (GTAW). Pentru sudarea MIG, compoziția corectă a gazelor de protecție, cum ar fi amestecurile de argon pur sau argon-heliu, asigură stabilitatea și penetrarea arcului optim.

Poate fi utilizat firul de sudare ER5087 pentru aplicațiile de apă sărată?

Da, ER5087 conține magneziu în concentrații controlate, ceea ce îmbunătățește rezistența la coroziune, ceea ce îl face potrivit pentru structurile marine și de coastă expuse mediilor de apă sărată.

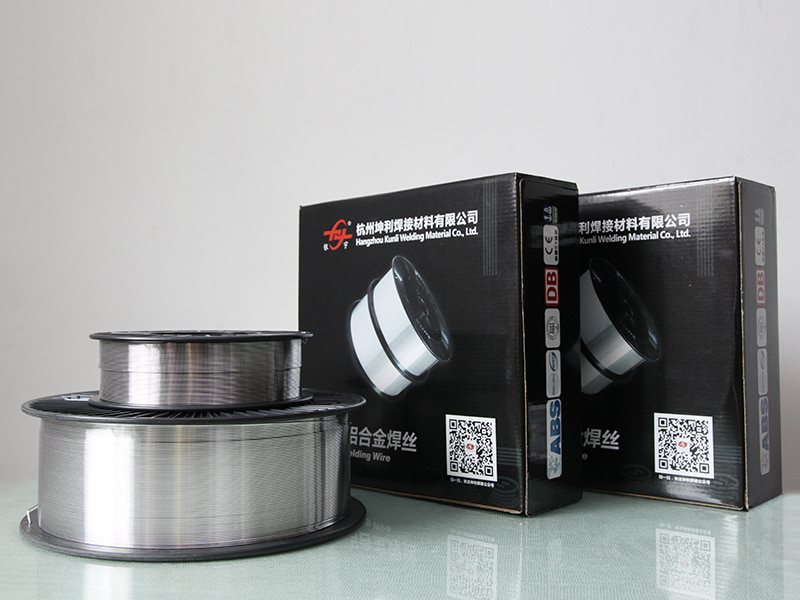

Care sunt considerentele de depozitare și manipulare pentru firul ER5087?

Depozitați firul într-un mediu uscat, controlat la temperatură, pentru a preveni oxidarea suprafeței. Evitați deformarea mecanică în timpul transportului și mențineți bobine originale sau ambalaje până la utilizarea pentru a asigura consistența performanței de sudare.

ER5087 Sârmă de sudare din aluminiu cu magneziu

Venind din China,

Marketing către lume.

-

30+

FOLOSIT ÎN SECTORUL TEHNOLOGIEI INDUSTRIE GRE

-

35

ANI DE EXPERIENTA IN CERCETARE SI DEZVOLTARE

-

200+

INSTITUȚII COOPERATIVE DE CERCETARE și DEZVOLTARE LA SCĂRĂ MARE

-

20+

COMERȚUL GLOBAL ȚĂRI ȘI REGIUNI

Venind din China,

Marketing către lume.

Peste 90% dintre operatorii noștri de teren au pregătire profesională și tehnică și au mulți ani de experiență în prelucrarea și asamblarea echipamentelor. Tocmai datorită acestei echipe unite, dedicate, de pionierat, calificate și experimentate, tehnologia și produsele companiei pot fi actualizate și îmbunătățite continuu.

Trimite-ne un Mesaj

produse asemanatoare

-

Vezi mai mult

Vezi mai mult

5154 Sârmă de sudare din aluminiu din aluminiu

-

Vezi mai mult

Vezi mai mult

ER4043 Sârmă de sudare din aluminiu din siliciu

-

Vezi mai mult

Vezi mai mult

ER4047 Sârmă de sudare MIG din aluminiu

-

Vezi mai mult

Vezi mai mult

ER5154 AL-MG Sârmă din aliaj

-

Vezi mai mult

Vezi mai mult

ER5087 Sârmă de sudare din aluminiu cu magneziu

-

Vezi mai mult

Vezi mai mult

Sârmă de sudare din aluminiu ER5183

-

Vezi mai mult

Vezi mai mult

ER5356 Sârmă de sudare din aluminiu

-

Vezi mai mult

Vezi mai mult

ER5554 Sârmă de sudare din aluminiu

-

Vezi mai mult

Vezi mai mult

ER5556 Sârmă de sudare din aluminiu

-

Vezi mai mult

Vezi mai mult

ER1100 Sârmă de sudare din aluminiu

-

Vezi mai mult

Vezi mai mult

ER5754 Sârmă de sudare din aluminiu

-

Vezi mai mult

Vezi mai mult

ER2319 Sârmă de sudare din aluminiu

::: Ultimele stiri :::

-

Alegerea firului de sudare din aluminiu potrivit: co...

Sep 11, 2025

Înțelegerea firului de sudare din aluminiu Ce este firul de sudare din aluminiu? Sârmă de sudare din aluminiu ...

-

ER4043 Silicon din aluminiu Sudare Ghid și aplicații...

Sep 06, 2025

Introducere În sudarea industrială modernă, ER4043 Sârmă de sudare din aluminiu din siliciu a devenit un ...

-

Ghid cuprinzător pentru ER5356 Sârmă de sudare din a...

Sep 06, 2025

1. Introducere În fabricarea industrială modernă, aluminiul este utilizat pe scară largă datorită rezistenței sale ușoa...

-

Ghid cuprinzător pentru sârmă de sudare din aluminiu

Sep 06, 2025

1. Introducere Sârmă de sudare din aluminiu este un material de umplere indispensabil în sudarea modernă, ...

-

Ghid de selecție și sudare de sudare din aluminiu: d...

Sep 05, 2025

Introducere Sudarea din aluminiu , ca tehnologie cheie în producția modernă, este utilizată pe scară largă în pro...

-

Producătorii de sârmă MIG din aluminiu: Ce oferă și ...

Sep 03, 2025

În lumea exigentă a fabricării metalelor, obținând suduri de aluminiu consistente, de înaltă integritate, se balansează pe...

Extensie de informații despre industrie

Mai multe informații despre ER5087 Sârmă de sudare din aluminiu cu magneziu

Cum se optimizează parametrii de sudare a ER5087 Sârmă de sudare ? Comparația proceselor Pulse Mig și Tig

1. Puncte cheie pentru optimizarea parametrilor de sudare a firului de sudare ER5087

1. Factorii care afectează parametrii de bază

Curent/tensiune

Procesul MIG: Curentul mai mare (180-250A) și tensiunea (18-24V) sunt necesare pentru a asigura adâncimea de penetrare, dar trebuie evitat curentul excesiv pentru a provoca arsuri (Pulse MIG este recomandat pentru plăci subțiri).

Procesul TIG: Conexiune pozitivă DC (DCEN), intervalul curent 150-200A, un control mai precis, potrivit pentru plăci subțiri sau sudură de precizie.

Viteza de alimentare a sârmei (MIG)

Corelat pozitiv cu curentul, de obicei 4-8 m/min, trebuie să se potrivească cu fluiditatea bazinului topit (magneziul și aluminiul sunt ușor de oxidat și trebuie să fie puțin mai rapide decât firul de sudare din oțel).

Protejarea gazului

Gaz mixt recomandat: AR 30-50% HE (crește aportul de căldură și îmbunătățește adâncimea de penetrare); AR pur poate fi utilizat pentru TIG cu placa subțire.

Debit: 15-20L/min (MIG necesită un debit mai mare pentru a preveni găurile de aer).

2.. Optimizarea adaptabilității procesului

Avantajele Pulse Mig:

Reduceți aportul de căldură, reduceți evaporarea și deformarea magneziului, potrivite pentru plăci medii și groase (cum ar fi șasiul auto).

Exemplu de parametri: curent de bază 80A/curent de vârf 220A, frecvență 50-100Hz.

Avantajele TIG:

Fără stropire, suduri frumoase, potrivite pentru piese aerospațiale de precizie (cum ar fi sudurile de etanșare a cabinei).

Necesită inițierea arcului de înaltă frecvență și o oprire întârziată a gazului (pentru a proteja bazinul topit de magneziu-aluminiu).

2. Comparația proceselor Pulse MIG și TIG

| Aspect de comparație | Pulse MIG | TIG |

|---|---|---|

| Intrare de căldură | Mediu (pulsul controlat reduce căldura maximă) | Scăzut (ideal pentru plăci subțiri, haz mic) |

| Viteza de sudare | Rapid (potrivit pentru automatizare și producție în masă) | Lent (funcționare manuală, orientată spre precizie) |

| Controlul de penetrare | Mai adânc (cu asistența mixtă a gazelor) | Superficial și uniform (necesită multi-trecere pentru plăci groase) |

| Complexitatea echipamentului | Ridicat (necesită sursă de alimentare a pulsului, alimentator cu sârmă) | Mai jos (dar are nevoie de operator calificat) |

| Prevenirea comună a defectelor | Porozitate (necesită o protecție strictă a gazelor) | Crăpăturile (preîncălziți la 120 ° C reduce riscul de fisurare la rece) |

| Aplicații tipice | Piese structurale auto, producție de masă de plăci cu grosime medie | Componente de precizie aerospațială, reparații de plăci subțiri |

3. Sugestii practice

Pretratarea materială

Curățarea completă (perie de oțel inoxidabil de degresare a acetonei pentru a îndepărta pelicula de oxid), sudare într -un mediu cu umiditate <60%.

Pași de depanare a parametrilor

MIG: Mai întâi fixați viteza de alimentare a sârmei și reglați curentul până când piscina topită este stabilă;

TIG: Porniți de la curent scăzut și observați umectabilitatea piscinei topite.

Arborele de decizie de selecție a proceselor:

Producție în masă/plăci medii și groase → Mig de impuls (eficiență ridicată);

Precizia/plăci subțiri/reparații sudare → TIG (Calitate mai întâi).

4. Cazuri de aplicare a industriei

Automobile ușoare: o companie auto folosește MIG pulsat (ER5087 AR/He) pentru a suda ramele ușilor de aluminiu de magneziu, crescând viteza de sudare cu 30% și deformarea <1mm.

Rezervoare aerospațiale: Procesul TIG este utilizat pentru a suda aliaj de aluminiu cu aluminiu gros de 2 mm, iar pe spate se adaugă tampoane de cupru pentru a obține inspecție cu raze X cu defecte zero.